Table of Contents

Résumez cet article avec une IA

Quels sont les 7 types de métaux les plus utilisés dans les sociétés de décolletage ?

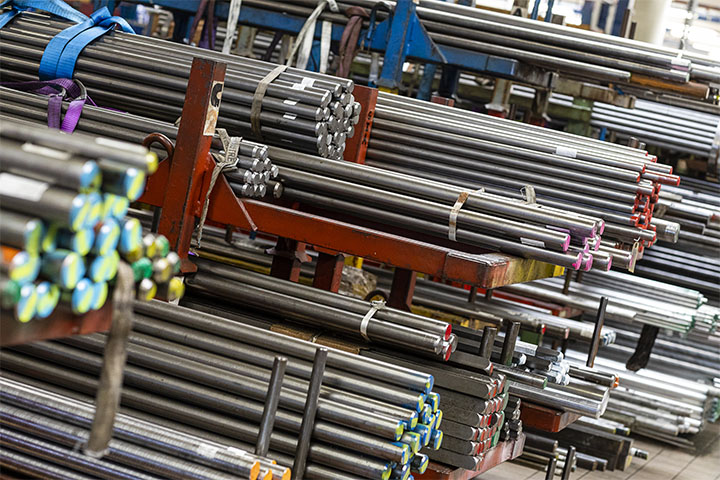

Les barres couramment utilisées dans les sociétés de décolletage font en principe entre 1 et 65 mm de diamètre et entre 3 et 6 m de long selon la capacité des machines. Ces barres peuvent être constituées d’une grande variété de métaux et de déclinaisons en fonction des besoins et de l’application cible. Parmi les métaux les plus courants on retrouve les 7 suivants : l’acier, l’inox, le titane, l’aluminium, l’inconel, le fer pur ou les alliages cuivreux.

Pour comprendre l’impact du matériau choisi sur les propriétés de la pièce finale, il est important de savoir distinguer les métaux selon 2 critères :

- Les métaux ferreux et non-ferreux

- Les métaux purs et les alliages

Les métaux ferreux sont composés de fers ou d’alliages ferreux et sont le plus souvent recherchés pour leurs bonnes performances mécaniques, leur résistance et leur coût relativement bas. À l’inverse, les métaux non-ferreux (tout le reste des métaux) ne comportent pas de fer dans leur composition comme le cuivre, le titane, l’aluminium, le laiton… Souvent plus chers, ils sont utilisés dans des applications plus spécifiques nécessitant des caractéristiques bien précises : légèreté, conductivité électrique, rigidité…

Les métaux purs comme leur nom l’indique, eux ne sont composés que d’un seul métal : fer pur, cuivre pur, titane pur… À l’inverse, les alliages présentent en proportions variables d’autres matériaux dans leur composition (zinc, fer, magnésium, cuivre, titane…) L’utilisation d’alliages permet d’obtenir des caractéristiques finales extrêmement précises et prédictibles en fonction des proportions de chaque métal constituant l’alliage.

Note : Au sein même d’une famille de métaux, il existe une grande variété de déclinaisons en fonction des besoins et des propriétés attendues : solidité, conductivité, résistance à la corrosion, élasticité, résistance aux variations de température…

Lire aussi : Qu’est-ce que le décolletage ?

Vous avez un projet de décolletage ? Je suis à l'écoute pour vous conseiller et vous accompagner dans votre projet.

Les caractéristiques des 7 métaux utilisés dans le décolletage

L’acier :

L’acier est un alliage de fer pur et d’une très faible quantité de carbone. C’est la présence de ce carbone (entre 0,2% et 1,7% de la masse) qui modifie les caractéristiques du matériau. Il existe une très grande variété d’aciers différents mais tous ont pour points communs : leur bonne résistance à la déformation, une dureté importante et une résistance à la corrosion faible.

Il est donc couramment utilisé dans les sociétés de décolletage mais principalement pour des applications n’ayant pas de contraintes importantes liées à l’environnement d’utilisation.

L’inox :

L’inox est un acier auquel a été ajouté du Chrome (10% environ). En réagissant avec l’oxygène présent dans l’air ambiant, le chrome crée une fine couche protectrice à la surface du matériau rendant l’acier inoxydable. C’est donc un métal particulièrement adapté aux environnements contraignants avec présence d’humidité, de solvants ou d’huile. Il est très utilisé pour les pièces de machines de l’agroalimentaire, pour les pièces aéronautiques et dans le secteur médical ou chirurgical.

Titane :

Le titane est un métal très résistant et léger, utilisé dans des applications de pointe nécessitant une grande résistance mécanique, une grande plage de température de travail (de -150°C à +600°C), une grande résistance à la corrosion et une masse réduite (celle du titane est 40% inférieure à celle de l’acier). Les sociétés de décolletage travaillent notamment le titane pour la réalisation de vis chirurgicales, de pièces de réacteurs d’avion, d’outillages de forage off-shore ou des pièces de mécanique automobile.

Inconel :

L’inconel fait partie des métaux peu connus mais ses caractéristiques uniques en font un super-alliage. Il s’agit en effet d’un alliage de nickel, de chrome, de fer, de magnésium et de titane en proportions variables qui lui confère une très grande résistance en température ainsi qu’aux variations thermiques brutales. C’est aussi un métal très résistant mécaniquement qui peut être soumis à des contraintes importantes (chocs, vibrations, corrosion…). C’est un des matériaux les plus compliqués à usiner et seules quelques sociétés de décolletage comme FIDEMECA en sont capables aujourd’hui.

Aluminium :

L’aluminium est un métal fortement répandu dans l’industrie qui a pour principales caractéristiques : sa légèreté, sa bonne résistance mécanique, son aspect esthétique et sa résistance à la corrosion. On le retrouve dans de nombreux sous-ensembles dans le transport, l’aéronautique ou l’automobile notamment : poulies d’entrainement de courroies, connecteurs électriques de systèmes embarqués…

Fer pur :

Le fer pur est un matériau compliqué que seules certaines sociétés de décolletage sont capables de travailler à l’instar de l’inconel. C’est un matériau fragile, sensible aux chocs et aux rayures pour lequel les équipes de FIDEMECA ont développé une vraie expertise. Il est utilisé dans l’industrie pour sa conductivité électrique et ses propriétés électromagnétiques : réalisation d’électro-aimants, de blindage magnétique, de système d’induction…

A lire : Décolletage de bobines en fer pur pour le coeur électrique d’avions de ligne

Alliages cuivreux :

Il existe une large variété d’alliages utilisant le cuivre. Parmi les plus connus, on retrouve le laiton ou le bronze. Ce sont des métaux faciles à décolleter que l’on retrouve beaucoup dans l’industrie. Par exemple, le laiton est utilisé pour la fabrication de pièces d’horlogerie, de pièces de robinetterie (eau, gaz, chauffage) et de serrurerie. D’autres alliages cuivreux sont quant à eux très présents dans l’électronique avec le décolletage de broches de connecteurs électriques.

Le décolletage de ces différents métaux chez FIDEMECA

Pour travailler une palette aussi large de métaux, FIDEMECA a investi dans un parc machine conséquent et diversifié. En effet, certains métaux nécessitent des stratégies de décolletage bien particulières et des machines adaptées en conséquence : vitesse de rotation de barres, vitesse d’avance des outils, outillages particuliers, stratégies d’usinage, gestion de la lubrification.

En parallèle, les équipes de décolleteurs de FIDEMECA sont devenues expertes dans leur domaine et ont développé un vrai savoir-faire depuis plus de 40 ans pour répondre aux applications les plus techniques notamment dans l’aéronautique, le spatial, le médical ou la pétrochimie.

Vous avez un projet d’usinage et vous souhaitez étudier la faisabilité de votre application avec un expert du décolletage ? N’hésitez plus et soumettez-nous votre demande dès maintenant.