Table of Contents

Résumez cet article avec une IA

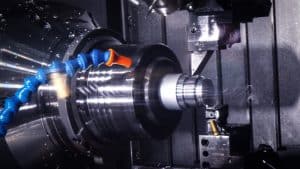

L’usinage CNC consiste à réaliser une pièce par enlèvement de matière sur un bloc métallique, lopin ou une barre. L’usinage du bloc est réalisé par une machine à commande numérique (CNC = Computer Numerical Control) suivant un programme précis. En fonction du type de machine CNC (fraisage, tournage, décolletage) celle-ci dispose d’un ou de plusieurs axes, de broches rotatives se déplaçant sur la pièce et d’outils de coupe variés permettant de réaliser une grande diversité de formes et d’opérations.

La complexité de la pièce, le type d’outils nécessaires, le niveau de finition attendu, auront in fine un impact important sur le temps d’usinage et sur les interventions nécessaires des opérateurs. Il est donc crucial pour maîtriser les coûts de bien prendre en considération certains paramètres.

Bon à savoir : le tournage diffère du fraisage dans la mesure où dans le tournage, c’est un lopin ou une barre métallique qui est mise en rotation et sur laquelle différents outils interviennent afin de réaliser les formes attendues.

Découvrir le savoir-faire de Fidemeca dans le décolletage de précision

Comment optimiser les tolérances pour l’usinage CNC ?

En usinage il est possible d’atteindre des précisions de l’ordre de la dizaine de microns voire du micron pour certaines formes. Mais la grande précision requiert des outils spéciaux, des passages multiples, des réglages plus précis ou des vitesses de déplacement plus lentes. Tout cela impacte forcément les coûts de fabrication et doit être pris en compte.

Pour les concepteurs, l’enjeu est donc de bien évaluer les tolérances nécessaires pour ne pas ajouter de la surqualité. En somme, il faut viser juste et ne pas chercher à tenir des tolérances trop strictes.

De plus, réduire les tolérances induit forcément des contrôles métrologiques plus poussés qui auront aussi un coût supplémentaire.

Vous avez un projet de décolletage ? Je suis à l'écoute pour vous conseiller et vous accompagner dans votre projet.

Comment optimisez les perçages pour l’usinage CNC ?

Réalisation de trous, de filetages ou de cavités, pour toutes ces opérations usuelles en usinage CNC ou en décolletage, il est important d’avoir quelques bons réflexes de conception.

Pour le diamètre des perçages par exemple, l’idéal est de choisir des diamètres standards pour lesquels les usineurs pourront utiliser leurs outils habituels sans devoir utiliser des outils spéciaux ou sur-mesure.

Pour ce qui est de la profondeur, on considère qu’une cavité est trop profonde lorsque sa longueur dépasse 4 fois son diamètre (40mm de profondeur pour un diamètre de 10 mm par exemple). Au-delà, les risques de casse d’outils sont plus importants, il faut donc des outils spéciaux et des vitesses d’exécution plus lentes. Si vous êtes dans ce cas, posez vous la question de la pertinence de ce perçage profond et décidez ensuite de le conserver ou de l’adapter.

Enfin, pour ce qui est des taraudages, il est important de prévoir un trou plus profond que la profondeur du taraudage. En principe, il faut que le perçage soit plus profond que le taraudage de la valeur du diamètre (pour un taraudage de diamètre 8 mm, le perçage doit être plus profond de 8 mm par rapport à la longueur taraudée). Aussi, les taraudages trop longs sont à proscrire puisqu’au-delà de 3 fois le diamètre, la force de serrage d’un filetage n’augmente plus.

Lire aussi : Qu’est-ce que le décolletage multi-broches ?

Comment limitez la complexité de l’usinage dans vos conceptions ?

Concevoir la pièce la plus simple possible répondant au cahier des charges n’est pas toujours facile. Mais une pièce complexe à produire nécessitera plus temps, plus d’outils et davantage d’expertise des opérateurs.

Il faut donc autant que possible :

- Éviter les parois minces (inférieures à 0,8mm pour le métal). Les vibrations lors de l’usinage pourraient les fragiliser ou les casser.

- Adapter les rayons dans les coins arrondis. Dans une cavité, les arêtes verticales sont forcément arrondies puisqu’elles épousent la forme circulaire de l’outil de fraisage. Chercher à réduire le rayon de ces angles rajoute forcément du temps d’usinage et des changements d’outils.

- Séparer une pièce complexe en plusieurs pièces simples qui pourront par la suite être assemblées ou soudées pour réaliser la pièce complète.

Découvrir les avantages de l’usinage CNC dans l’industrie

Comment faire le bon choix de matériau pour l’usinage CNC ?

Masse, résistance mécanique, conductivité électrique, résistance à la température ou à la corrosion… en fonction de vos besoins et de l’application, le choix du matériau à usiner peut avoir une grande importance. Mais le matériau choisi aura aussi un impact sur les coûts.

Il faut donc bien évaluer vos besoins sur ce point pour ne pas payer de la matière première coûteuse si l’application ne le nécessite pas. Par exemple, au prix par kilogramme, l’inox est environ 4 fois plus coûteux que l’acier et l’aluminium est environ 3 fois moins cher que le cuivre.

Source : Le cours des métaux en juin 2022 d’après le Journal du Net

Aussi, l’aspect final de la pièce et le niveau de finition attendu auront un impact sur le coût d’usinage. Polissage, traitement thermique, peinture… Il est impératif que vous adaptiez le niveau de finition attendu à l’application visée pour ne pas surestimer vos exigences et faire grimper les coûts inutilement.

Privilégiez les commandes en grande quantité

Lancer une production en usinage CNC implique forcément des coûts fixes : étude, réalisation du programme, mise en place des outils, essais… Si vous commandez 1, 10, 100, ou 1000 pièces, ces coûts fixes impactent différemment le coût final de la pièce.

Si vous avez de grandes quantités à produire sur une période donnée, il est donc plus pertinent de passer une commande avec un gros volume de pièces plutôt que plusieurs commandes avec de petits volumes.

Il faut donc que vous évaluiez au mieux vos quantités à produire afin de diluer au maximum ces coûts fixes sans pour autant produire inutilement des pièces.

Ces 5 conseils sont à appliquer dans tous vos projets d’usinage CNC. Toutefois, vous devez aussi pouvoir compter sur votre sous-traitant comme un partenaire qui vous aidera à mieux optimiser vos pièces afin de réduire vos coûts de production. Les équipes de FIDEMECA vous accompagnent dans tous vos projets afin de vous faire bénéficier d’un savoir-faire de plus de 40 ans dans l’usinage de précision.