Table of Contents

Résumez cet article avec une IA

Comment l’usinage à commande numérique a-t-il vu le jour ?

La production industrielle massive des États-Unis pendant la seconde guerre mondiale (avions et autres véhicules pour l’armée) s’est prolongée après la fin de celle-ci dans la construction avec l’expansion des infrastructures et des transports. Il a donc fallu trouver une solution pour répondre efficacement à la demande croissante de nouveaux produits industriels.

John T. Parsons, qui travaillait dans la production de pales de rotor d’hélicoptère, a été l’une des premières personnes à défendre l’usinage CNC. Les courbes d’interpolation utilisées pour les pales de rotor ont pu être appliquées à l’usinage à l’aide de méthodes de calcul spécifiques.

S’appuyant sur les innovations de John T. Parsons, le laboratoire du MIT a ensuite mis au point une machine capable d’utiliser des méthodes informatiques pour fabriquer des pièces précises. Ils étaient ainsi capables d’utiliser les coordonnées cartésiennes – la commande numérique – pour diriger la machine et ses pièces mobiles, afin de fabriquer des pièces avec une grande précision. Cette automatisation s’est sophistiquée tout au long du vingtième siècle et continue de se développer aujourd’hui.

Vous avez un projet de décolletage ? Je suis à l'écoute pour vous conseiller et vous accompagner dans votre projet.

En quoi l’usinage CNC diffère-t-il de l’usinage et du décolletage traditionnel ?

Dans l’usinage traditionnel ou le décolletage traditionnel, un opérateur qualifié fait fonctionner une machine d’usinage pour enlever et former du métal en la contrôlant manuellement à l’aide de molettes et de cadrans. Cette opération s’effectue conformément aux spécifications fournies à partir d’un plan.

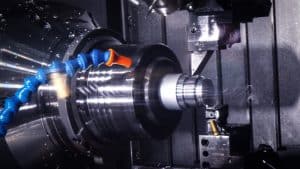

L’usinage CNC et le décolletage numérique remplissent les mêmes fonctions que l’usinage traditionnel – découpe, perçage, fraisage, alésage, meulage et autres fonctions de formage et d’enlèvement de métal – mais cette technique utilise une commande numérique par ordinateur plutôt qu’une commande manuelle. Un programme est préalablement codé par un opérateur ou un outil de FAO (Fabrication Assistée par Ordinateur). Ce programme est ensuite chargé sur la machine et l’opérateur se charge de régler cette dernière pour répondre parfaitement aux cotes et tolérances de la pièce. Après cette phase de réglage, l’usinage CNC permet une précision continue de la première coupe à la 500ème.

Ce type d’usinage est beaucoup plus précis et a largement supplanté l’usinage traditionnel dans la fabrication et la production industrielle. Il utilise des coordonnées mathématiques et la puissance de l’informatique pour atteindre le même but, avec la plus grande précision. Plus précisément, la commande numérique par ordinateur utilise des coordonnées cartésiennes.

Lire aussi : Usinage CNC : comment optimiser la conception de vos pièces pour réduire les coûts ?

Qu’est-ce que le processus d’usinage CNC ?

L’usinage CNC utilise des procédés soustractifs, ce qui signifie que la matière première est usinée jusqu’à sa forme finale par enlèvement de matière. Des trous sont percés, alésés, et le métal est façonné avec des diamètres et des formes variables.

L’usinage CNC diffère d’autres types de fabrication, comme la fabrication additive, où les matériaux sont ajoutés, superposés et déformés pour obtenir une forme spécifique. Il existe également le moulage par injection, où le matériau est injecté dans un moule afin d’obtenir la forme attendue.

D’autre part, l’usinage CNC permet de travailler divers matériaux comme l’inox, le titane, l’aluminium, l’acier, l’inconel, le fer pur, les matières plastiques ou encore les alliages cuivreux. Cette polyvalence a contribué au développement de l’usinage CNC dans toutes les industries.